热敏变色纺织品的制备及其性能研究

热敏变色纺织品的制备及其性能研究

安鹏宇

指导老师:黄海燕

摘 要:本试验旨在研究热敏变色纺织品的制备方法及其性能。选取色粉1号和色粉二号,测得变色温度,分别通过浸渍法与涂层法,在大小相近、材料相同的纺织品上进行染色。再将制备完成的纺织品进行性能研究,记录分析变色灵敏度、纺织品着色程度、增重率和透湿率。结果表明:1)色粉一号的变色温度约为33.83°C,色粉二号变色温度约为44.46°C,;2)浸渍法处理组较涂层法处理组着色难、色泽鲜艳、着色均匀且偏软,变色更加灵敏;3)浸渍法处理组较涂层法处理组增重率偏小(40.83%与86.54%),,透湿性稍差(709.44 g/h•m²与734.56g/h•m²)。结果显示,浸渍法处理组的增重率小于涂层法处理组,变色灵敏度和质地均优于涂层法处理组,但透湿性略差于涂层法处理组。

关键词:热敏变色纺织品 制备方法 性质

1 研究背景

当前, 热敏变色材料的应用广泛,已经与其他光、电、压等智能型变色材料相结合,促进了多功能的变色纺织品、生活用品、工艺品等的开发利用。而制备热敏变色纺织品的方法主要有两种,一种是在纺丝时加入热敏变色颜料,制备变色纤维,再通过加工得到变色纺织品;另一种是通过涂层或浸轧、浸渍等后整理方法得到热敏变色纺织品。通常情况下,浸渍法的工艺配方由热敏变色微胶囊即变色色粉、粘合剂、蒸馏水和其它助剂等组成,制成稳定的整理液。整理工艺流程是浸渍→脱水→烘干→焙烘。而涂层法整理工艺流程为:配制涂层整理液→自动涂抹器涂层(涂层厚度为10um)→预烘→焙烘。制备涂层整理液时,要将变色色粉与一定量的蒸馏水、粘合剂、渗透剂等充分混合,并且在加入粘合剂、渗透剂等助剂时不断搅拌,使整理液中所有成份均匀混合。其中焙烘和预烘的目的是使整理液中的水分在一定温度下以一定的速率蒸发,在纺织品表面形成整理剂的浓度梯度,加速整理液与纺织品之间的交联作用,并烘干纺织品。经过整理得到的热敏变色纺织品,除了增加特殊的可逆热变色性能外,还会因为整理液的加入发生一些物理机械性能的改变。性能评价主要包括四个方面:机械性能、变色性能、染色牢度和舒适性。1)机械性能:通过断裂强力来表征纺织品整理前后机械性能的改变;2)变色性能:通过变色温度、变色时间、复色温度、复色时间来衡量纺织品整理前后的变色性能;3)染色度:通过洗色度和耐摩擦色牢度来评价纺织品整理前后的染色牢度。4)舒适性:透气性和透湿性。

2 研究材料

2.1实验对象:浸渍法处理组,涂层法处理组。

2.2实验仪器:纱布,剪刀,直尺,聚丙烯酸脂粘合剂,一次性纸杯,镊子,搅拌棒,蒸馏水,毛刷,定性滤纸,电子称,激光测温仪,药匙,加热包,离心管,纺织品,双面胶。

2.3试剂:色粉一号,色粉二号

3 研究过程

3.1实验一:

探究色粉的变色温度,变色区间及是否可逆变色

3.1.1

取两个0#自封袋,分别标记“色粉1号”和“色粉2号”,用电子天平称出

0.1g色粉1号于1号自封袋,称取0.1g色粉2号于2号自封袋,挤出空气,

密封自封袋。

3.1.2

取一次性食品自热饭盒与发热包(70克规格套装),将发热包置于饭盒底层,加入自来水。水量稍超过发热包1cm(约400mL),再放入内衬,500mL烧量取350mL左右的自来水倒入内衬中,盖上自热盒盖子,将装有色粉的密封袋置于自热盒盖两端(气孔处温度略高,为了排除温度差异,自封袋需远离中心气孔等距放置),等待水温变高。

3.1.3

加热过程中,水温不断升高,当观察到色粉颜色开始改变时,用激光测温仪读出色粉变色处的温度,测量三次求平均值,待水温升至60℃时,停止观察即可;:将色粉暴露于空气中自然降温,观察色粉颜色变化,判断其是否具有可逆性。

3.2

实验二:探究热敏变色纺织品制备方法的差异

3.2.1

取白色纱布,用直尺和剪刀,量取并剪成9x9cm的小方块纱布,并依次标记

为SO、S1、S2号。

3.2.2

浸渍法制备 称取0.75g色粉1号12号置于一次性纸杯(Z1号)中,用50mL量筒量取15mL的聚丙烯酸酯粘合剂逐步地添加到盛有色粉1号/2号的纸杯中,添加的同时要不停的搅拌,最后加入18mL蒸馏水,同时要不停的搅拌至整理液混合均匀;称取S1号纱布的质量,将该纱布浸入调配好的整理液中,用搅拌棒搅拌2min,确保S1号纱布均匀浸渍到整理液中,静置30min;将浸渍完全的S1号纱布用搅拌棒转移到定性滤纸上,将多余水分吸干。烘干:将所得SI号纱布置于自热饭盒盖上进行预烘,烘至布料变干不潮湿即可,大约20min。。由此即得S1号热敏变色纺织品。

3.2.3涂层法制备:

称取0.5g色粉1号/2号于Z2号一次性纸杯中,50mL量筒量取10mL的聚丙烯酸酯粘合剂,添加到盛有色粉1号/2号的Z2号纸杯中,添加的同时要不停的搅拌,搅拌至整理液混合均匀;称取S2号纱布的质量,用小毛刷蘸取上述整理液,慢慢刷Z2 中染液于S2号纱布上(只刷一面,刷一层即可);脱水:将涂布完全的纺织品转移到干净的定性滤纸上吸取多余水分;烘干:与S1号纱布一起烘干,即得S2 号热敏变色纺织品。

3.2.4

纺织品质量的变化可用增重率来表示(公式一),会一定程度影响纺织品的透气性、舒适性及力学性能。纺织品增重率(整理后纺织品的克重-整理前纺织品的克重)/整理前纺织品的克重100%)(公式一),整理前纺织品的克重。将染色晾干后的SO、S1、S2号纺织品依次称重(g)并分别计算相对应的纺织品增重率。

3.2.4

初步评价两种方法制备的纺织品的综合性能:根据实验中观察到现象,比较S1号、S2号纺织品在两种方法制备过程中的着色难易、色泽鲜艳程度、着色均匀度、纺织品的软硬程度及增重率。

3.3

实验三:探究不同制备方法所得的热敏变色纺织品的变色灵敏度

3.3.1

取所得纺织品,用剪刀剪取正方形纺织品的一半,9x4.5cm 作为待测试纺织品标记为 S0’、S1’、S2’。

3.3.2

准备加热装置(用新的70g发热包),将S1’和S2号纺织品置于盒盖两侧; c.记录两块纺织品变色温度(纺织品开始变色的温度,激光测温仪测定三次,取平均值) 变色时间(纺织品从开始变色到完全变色所需时间),注意观察纺织品四角和中间颜色变化的差别;将自热盒内衬中的热水换成凉水,自热盒盖冷却至室温,大约10min,重复上述实验步骤,测量纺织品复色温度、复色时间。

3.4

实验四:探究不同制备方法所得热敏变色纺织品的透湿性

3.4.1

用直尺测量50mL离心管内径D,用于水蒸气透过率的测定;用双面胶在离心管管口围一圈,撕下表层的白色塑料纸,用滴管上部将双面胶翘起的部位粘到冷冻管壁上,直至双面胶完全粘到离心管管口,然后加水至离心管最上方刻度线处。

3.4.2

将S0号纺织品剪裁成4.5cmx4.5cm的正方形小块,并将其平整覆盖在盛有相同体积自来水的干净离心管上; 称重组合物。称取离心管、试样S0号纺织品和液体组合物(简称组合物)的重量(g),记录为 W 前;将该组合物放置在相同条件下1-3天,每天的同一时间再次称取组合物的质量(g),在表2-3 中记录为W后。按如下公式二计算水蒸气透过率。式中 D 为离心管内径,单位m,N 为放置天数,单位天,水蒸气透过率X单位g/(24h㎡)。水蒸气透过率X= W前-W后/π(D/2)^2•N(公式二)

4结果与分析

4.1

实验一:探究色粉的变色温度,变色区间及是否可逆变色

选取色粉一号和色粉二号,进行变色温度、变色区间及是否可逆变色,实验数据见表一,如下:

表一 两种色粉的变色温度,变色区间及变色可逆性记录表

|

色粉一号 |

色粉二号 |

|

第一次变色温度(°C) |

32.4 |

44.6 |

第二次变色温度(°C) |

35.4 |

43.3 |

第三次变色温度(°C) |

33.7 |

45.5 |

平均变色温度(°C) |

33.83 |

44.46 |

变色区间 |

蓝色——桃红色 |

黄色——白色 |

变色是否可逆 |

可逆 |

可逆 |

由数据可知,色粉一号的变色温度低于色粉二号,两色粉均为可逆变色材料。

4.2

实验二:探究热敏变色纺织品制备方法的差异

通过制备,得到浸渍法处理组S1,涂层法处理组S2,通过对比,分析出以下

性质,见表二,如下:

表二 纺织品的性质分析表

对照组S0 |

浸渍法处理组S1 |

涂层法处理组S2 |

|

色泽鲜艳度 |

/ |

鲜艳 |

较暗 |

着色难易 |

/ |

难 |

易 |

着色均匀度 |

/ |

不均匀 |

均匀 |

软硬度 |

/ |

较软 |

较硬 |

增重率(%) |

3.92 |

40.38 |

86.54 |

经过观察与比较,注意到浸渍法处理组较涂层法处理组色泽更鲜艳、着色更难、

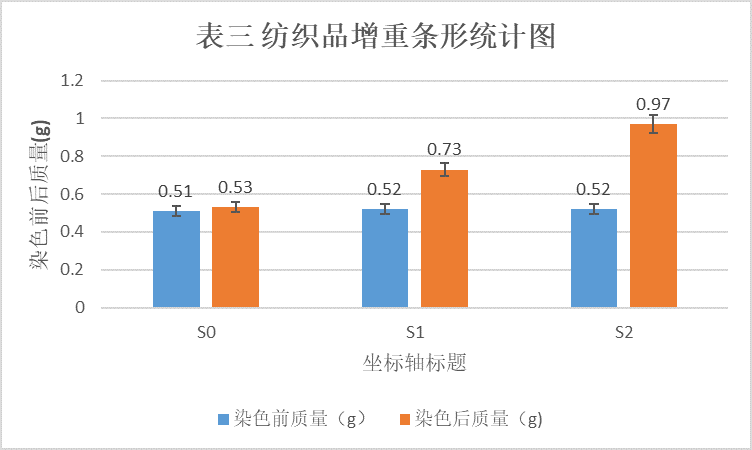

着色较不均匀、质地稍软,又通过称量与结算得出染色前后质量与增重率,见表

三,如下:

由此可进行推测,浸渍法处理组由于染液偏稀,使得质地较软,又由于染液不能完全接触纺织品,导致着色不均匀且难以着色。而涂层法处理组的整理液并未加水稀释,导致整理液浓稠,覆盖在纺织品上的色粉较多,导致整体偏暗、质地硬以及增重率大。故可猜想色粉在单位面积上的量会影响纺织品的质量与性质。

4.3

实验三:探究不同制备方法所得的热敏变色纺织品的变色灵敏度

经过实验,得出实验数据,见表四,如下:

表四 纺织品变色性能记录表

浸渍法处理组S1’ |

涂层法处理组S2’ |

|

第一次变色温度(°C) |

33.1 |

34.7 |

第二次变色温度(°C) |

32.7 |

33.6 |

第三次变色温度(°C) |

33.6 |

35.1 |

平均变色温度(°C) 变色时间(s) |

33.13 29.38 |

34.46 44.03 |

第一次复色温度(°C) |

32.6 |

31.7 |

第二次复色温度(°C) |

32.1 |

32.1 |

第三次复色温度(°C) |

31.5 |

31.5 |

平均复色温度(°C) |

32.06 |

31.76 |

复色时间(s) |

8.45 |

26.66 |

由数据可知,浸渍法处理组S1’的变色灵敏度优于涂层法处理组S2’,可猜测这是由于色粉含量不同,导致涂层法处理组S2’的质量大,升高到相同温度所需的时间长,变色不灵敏。

4.4实验四:探究不同制备方法所得热敏变色纺织品的透湿性

通过实验得出以下数据,见表五,如下:

表五 纺织品透湿性数据记录表

放置天数(天) |

W前(g) |

W后(g) |

质量差ΔW(g) |

|

S0' |

1 |

56.57 |

56.15 |

0.42 |

2 |

56.15 |

55.74 |

0.41 |

|

3 |

55.74 |

55.36 |

0.38 |

|

1 |

56.76 |

56.37 |

0.39 |

|

S1' |

2 |

56.37 |

56 |

0.37 |

3 |

56 |

55.63 |

0.37 |

|

1 |

56.45 |

56.04 |

0.41 |

|

S2' |

2 |

56.04 |

55.65 |

0.39 |

3 |

55.65 |

55.28 |

0.37 |

对以上数据进行分析计算,整理出表六,如下:

表六 纺织品透湿性数据分析表

放置天数(天) |

质量差ΔW(g) |

水蒸气透过率X g/(24hm2) |

X平均值g/(24hm2) |

|

S0' |

1 |

0.42 |

767.28 |

736.83 |

2 |

0.41 |

749 |

||

3 |

0.38 |

694.2 |

||

1 |

0.39 |

734.56 |

709.44 |

|

S1' |

2 |

0.37 |

696.89 |

|

3 |

0.37 |

696.89 |

||

1 |

0.41 |

772.23 |

734.44 |

|

S2' |

2 |

0.39 |

734.56 |

|

3 |

0.37 |

696.89 |

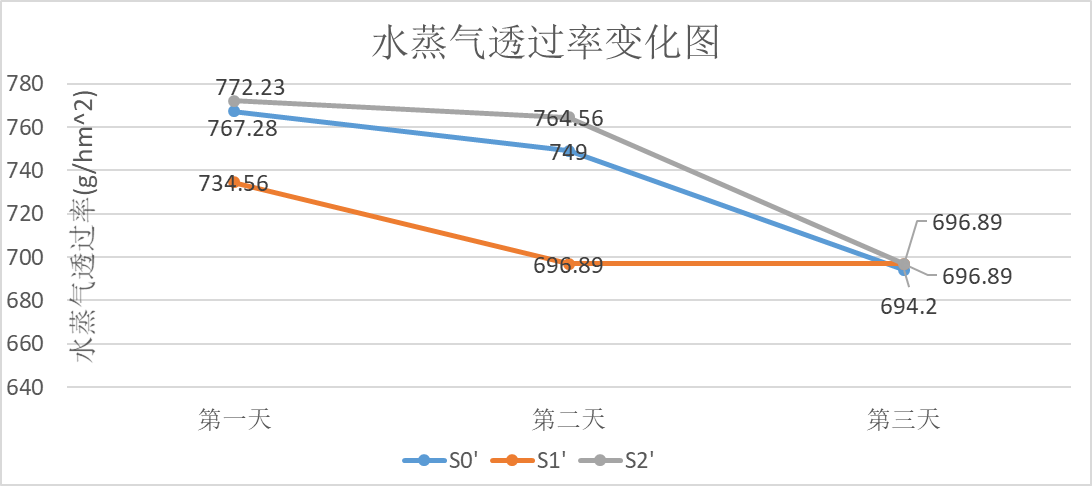

绘制出表七,如下:

表七 纺织品透湿率折线统计图

通过以上数据和表格可知,染色后纺织品的透湿率会下降,而涂层法处理组较

浸渍法处理组透湿性好。

5 结论

经过讨论,通过浸渍法处理的纺织品较涂层法处理的纺织品色粉用量少、染色时间长、色泽鲜艳、着色难、染色时间长、着色不均匀、质地稍软、质量小,这说明浸渍法处理的纺织品覆盖的色粉少,因此变色更加灵敏,变色和复色时间均短于涂层法处理的纺织品,而透湿率两种制备方法相差不大。在工业上,浸渍法处理起来简单,适合大规模的工业生产。

目前,热敏变色纺织品在许多领域均有应用在。医疗领域,热敏变色纺织品可以用于监测患者的体温变化,帮助医生及时了解患者的病情。在运动领域,热敏变色纺织品可以用于运动员的服装,帮助教练和运动员了解运动员的疲劳程度和训练效果。在时尚领域,热敏变色纺织品可以用于制作时尚服装和配饰,增加服装的视觉效果和趣味性。

未来,热敏变色纺织品的发展前景会更巨大。随着科技的不断进步,未来将会有更多具有热敏变色特性的新材料被研发出来,为热敏变色纺织品的制造提供更多的选择。热敏变色纺织品将与智能化技术相结合,实现更多智能化功能,如温度调节、抗菌防螨等,以满足人们日益增长的健康和舒适需求。随着消费者对个性化的追求越来越高,热敏变色纺织品将更多地被个性化定制,以满足消费者对颜色、图案等个性化的需求,从而满足广大群众的需要,适应时代的发展。

6 参考资料

[1]万震,王炜,谢均,热敏变色材料及其在纺织品上的应用[J]丝2003(8):4446.

[2]陈洁,陈燕.变色材料在服装中的应用[1].轻纺工业与技术,2018.47(7):69-70.

[3]蒋欢.变色纺织品及其评价方法[1]纺织检测与标准,2018,4(3):1-4

[4]蔡佳仕,刘芳,谢晓磊,纺织品热敏变色性能的测试与评价方法

[5]上海纺织科技 2016(10)42-43+58

[6]高燕.热致变色微胶囊的制备及在纺织上的应用研究[D].上海:东华大学,2015.

[7]杨飞纺织品的温致变色整理[D]长春:长春工业大学2017.